Beschäftigt man sich ernsthaft mit Organisationsformen, Managementprinzipien und unterschiedlichen Methodiken zur Gestaltung von Geschäftsabläufen, stößt man mit Sicherheit auch auf den Begriff Lean Management. Lean stammt aus dem Englischen und bedeutet Mager. Es geht im Lean Management also darum, etwas zu reduzieren, etwas loszuwerden und schließlich so schlank wie möglich zu produzieren. Das Prinzip stammt von Toyota, dessen Gründer Toyoda Sakichi gilt als Begründer des sogenannten TPS. Der spätere Produktionsleiter bei Toyote, Ōno Taiichi, entwickelte es zu dem, wie wir es heute kennen. TPS, das Toyota Production System, gilt wiederum als Basis für das Lean Management. Dieses System wurde und wird von Toyota eingesetzt, um die Produktionsabläufe zu optimieren. Es besteht aus eine Reihe von relativ einfachen Abläufen, die einprägsam dargestellt werden. Die Methoden von Toyoda Sakichi sind heute weit verbreitet und in vielen Industriezweigen befolgt man die Grundsätze. Das Lean Management einfach erklärt ist ein System zur kontinuierlichen Verbesserung. Aber sehen wir uns die Erklärung etwas genauer an.

Autoproduktion

Um das Lean Management und seine Entstehung zu verstehen, muss man verstehen, wie die Produktion von Fahrzeugen abläuft. Die klassische Fließbandproduktion wurde von Henry Ford als Standard in der Autoindustrie etabliert. Er war damit in der Lage, Fahrzeuge billiger und schneller zu produzieren, als seine Konkurrenten. Toyota nahm sich Ford zum Vorbild, entwickelte die Fließbandproduktion aber deutlich weiter. Noch heute wird bei Toyota in den unterschiedlichen Geschäftsbereichen nach denselben Prinzipien produziert. Im Prinzip sitzen entlang des Fließbandes Mitarbeiter, die einen, oder mehrere Handgriffe ausführen. Für jeden Handgriff benötigt man eine gewisse Zeit, braucht Material, ein Werkzeug oder ein Messgerät im Zugriff. Hält man sich einen solchen Arbeitsplatz vor Augen, dann fällt es leichter, das Prinzip des Toyota Production System zu verstehen.

Lean Management einfach erklärt

Die einfachste Erklärung für das Lean Management ist das Bestreben, den Ablauf ständig zu verbessern. Indem man permanent in einer Endlosschleife jeden Handgriff, jeden Prozessschritt betrachtet und überprüft, um ihn zu optimieren, bewegt man sich Schritt für Schritt in Richtung Perfektion. Es geht darum, Verschwendung zu vermeiden. Die kontinuierliche Verbesserung passiert im Lean Management durch permanentes Prüfen. Muss ein Mitarbeiter beispielsweise einen Gehäusedeckel auf ein Gehäuse schrauben, dann kann man diesen Vorgang massiv vereinfachen, wenn man die Lage des Gehäuses vor dem Mitarbeiter optimiert. Sorgt man dann dafür, dass der Schraubendreher, und die Schrauben problemlos, im besten Fall, ohne hinzusehen erreicht werden, dann muss nur noch der Gehäusedeckel möglichst nahe zur Hand es Mitarbeiters transportiert werden. Im nächsten Schritt könnte man sich damit beschäftigen, die Schrauben alle so auszurichten, dass der Mitarbeiter sie nicht mehr drehen muss. Danach kann man überlegen, den Schraubendreher an eine Seilwinde zu hängen, die es dem Mitarbeiter ermöglicht, ihn einfach loszulassen und beim nächsten Stück wieder zu greifen.

Japanisch

Gemäß dem Ursprung der Methoden werden jeweils japanische Bezeichnungen verwendet. Diese laufende Verbesserung wird Kaizen genannt. In deutschsprachigen Unternehmen entspricht das etwas dem Begriff KVP – Kontinuierlicher Verbesserungsprozess. Außerdem gibt es immer wieder Grundsätze, die in Listen niedergeschrieben werden. Ōno Taiichi nannte 7 Arten der Verschwendung, oder die 7 Muda, die es zu vermeiden gilt.

- Überproduktion

- Materialbestände

- Transporte und Laufwege

- umständliche Bearbeitung

- umständliche Bewegungen

- Wartezeiten

- Nacharbeiten

Just in Time

Die ersten beiden Punkte der Liste mit Verschwendungen zeigen, dass es Ziel des Lean Management ist, Just in Time zu produzieren. Ziel ist es also genau das zu produzieren, was der Kunde bestellt und dafür genau die Materialien vorrätig zu haben, die notwendig sind. Die Punkte 3 bis 6 beziehen sich auf betriebliche Abläufe und der letzte Punkt zielt auf die Qualität ab. Dazu gibt es im TPS das Jidōka-Prinzip. Dieses Prinzip beruht auf die Erfindung des automatischen Webstuhls, des Firmengründers Toyoda Sakichi. Das Besondere an diesem Webstuhl war, dass er automatisch stoppte, wenn ein Faden riss. So wurde verhindert, dass minderwertige, oder unbrauchbare Produkte entstehen. Die Idee, die Qualität laufend während der Fertigung zu prüfen, baut auf dieses Prinzip. Zur Qualitätssteigerung gibt es eine einfache Methode, die Toyoda Sakichi entwickelt hat. Die 5-Why-Methode sieht vor, dass man ein Problem über 5 Schritte hinterfragt. Funktioniert etwas nicht, fragt man zuerst, warum es nicht funktioniert. Kennt man die Ursache, dann fragt man zu dieser, warum sie aufgetreten ist, usw.. Macht man das 5-mal, stößt man auf einen Punkt, den man verbessern kann.

5S, oder 5A

Ein Teil des Kaizen, also der laufenden Verbesserung, ist die Gestaltung des Arbeitsplatzes. Dafür liefert das TPS eine einfache Vorgehensweise in 5 Schritten. In Japanisch beginnen all diese Schritte mit einem S, weshalb die Methode 5S genannt wird. Auch in Englisch hat man Übersetzungen mit S gefunden. Lediglich in Deutsch ist das nicht gelungen. Stattdessen beginnen die Begriffe in Deutsch alle mit einem A, weshalb man auch von der 5A-Methode spricht. Geläufiger ist aber die Bezeichnung 5S Methode. Unter diesem Namen ist sie auch im deutschsprachigen Raum bekannt. Bei den 5S geht es darum, den Arbeitsplatz ordentlich und effizient zu gestalten. Dieses Prinzip lässt sich grundsätzlich an jedem Arbeitsplatz umsetzen und bringt auf jeden Fall Vorteile. Hier eine kurze Erklärung der 5S:

Seiri – sort – Aussortieren

Im ersten Schritt der 5S Methode wirft man Ballast ab. Alles, was man nicht benötigt wird, wird entfernt. Nur die Utensilien, die für die Erfüllung der Aufgabe unverzichtbar sind, bleiben am Arbeitsplatz. So kann man sich auf das wesentliche konzentrieren und spart Zeit.

Seiton – set in order – Aufräumen

Im zweiten Schritt werden die verbliebenen Dinge so angeordnet, dass man ideal damit arbeiten kann. Man berücksichtigt dabei die Ergonomie und achtet darauf, dass man im Laufe des Prozesses alles leicht und in der richtigen Reihenfolge erreicht. In diesem Schritt bekommt jedes Ding seinen Platz.

Seiso – shine – Arbeitsplatzsauberkeit

Der Arbeitsplatz und das Arbeitsgerät werden regelmäßig gereinigt. Dieser Schritt dient nicht nur der Reinigung, sondern auch, oder ganz besonders, der Kontrolle. Jedes Werkzeug, alles, was man zur Erledigung der Arbeit benötigt, wird bei der Reinigung auf Beschädigungen, oder Defekte überprüft. So ist sichergestellt, dass Defekte rasch erkannt werden und fehlerhaftes Werkzeug schnell ausgetauscht wird, um keine Zeit zu verschwenden.

Seiketsu – standardize – Anordnung zur Regel machen

Hat jedes Teil seinen Platz, dann markiert man beim in diesem Schritt den Platz und sorgt dafür, das salle Arbeitsplätze ident angeordnet werden.

Shitsuke – sustain – Alle Punkte einhalten und vebessern

Im letzten der 5S geht es um die Kontrolle der Einhaltung. Wie in allen Bereichen wird auch hier permanent an der Verbesserung der Abläufe gearbeitet und Kaizen wird angewendet.

Weitere Prinzipien

Im TPS, oder Lean Managment werden heute auch andere, nicht unmittelr von Toyota stammende Prinzipien eingesetzt. So gibt es die, von Ishikawa Kaoru, einem japanischen Chemiker, der als Vater der Qualitätskontrolle in Japan gibt, 7M-Checkliste. Darin werden die 7 Faktoren gelistet, die für Fehler verantwortlich sein können.

- der Mensch

- die Maschine

- das Material

- die Methode

- das Milieu (also die Umwelt)

- das Management

- die Messbarkeit

Als Erweiterung der 5-Why kommt auch die 7W-Checkliste. Es ist vorgesehen, dass die Führungskraft sich immer ein Bild vor Ort macht, um dem Problem auf den Grund zu gehen. Das japanische Genkin-butso – „Geh zur Quelle“ beschreibt diese Ursachenforschung. Gefragt werden folgende 7 Fragen, um potenzielle Schwachstellen aufzudecken.

- Was ist die Aufgabe?

- Wer führt sie aus?

- Warum erledigt man die Aufgabe?

- Wie wird die Aufgabe erledigt?

- Wann wird die Aufgabe erledigt?

- Wo soll sie erledigt werden?

- Wieso wird es nicht anders gemacht?

Die drei Mu

Im Zusammenhang mit Kaizen werden auch noch die drei Mu genannt. Drei Prinzipien, die im TPS vermieden werden sollen, um optimale Ergnisse zu erzielen. Auch diese drei Begriffe sind geeignet, das Lean Management einfach zu erklären.

Muda – Verschwendung

Im geasamten Lean Managment geht es darum, Verschwendung zu vermeiden. Die 7 Muda präzisieren, welche Arten von Verschwendung es gibt.

Mura – Unausgeglichenheit

Greifen die Zahnrädchen in der Produktion nicht reibungslos ineinander, dann ist das Verschwendung. Gemeint ist damit, dass immer so viele Rohstoffe vorhanden sein müssen, um zu produzieren und alle Prozesse so getaktet werden sollen, dass keine Wartezeiten, oder Überlastungen entstehen.

Muri – Überlastung

Das dritte der drei Mu bedeutet übersetzt Überlastung. Weder das Personal, noch die Maschinen sollen überbeansprucht werden, Nur wenn alles so dimensioniert ist, dass es der Arbeitslast problemlos gewachsen ist, darf man Qualität erwarten.

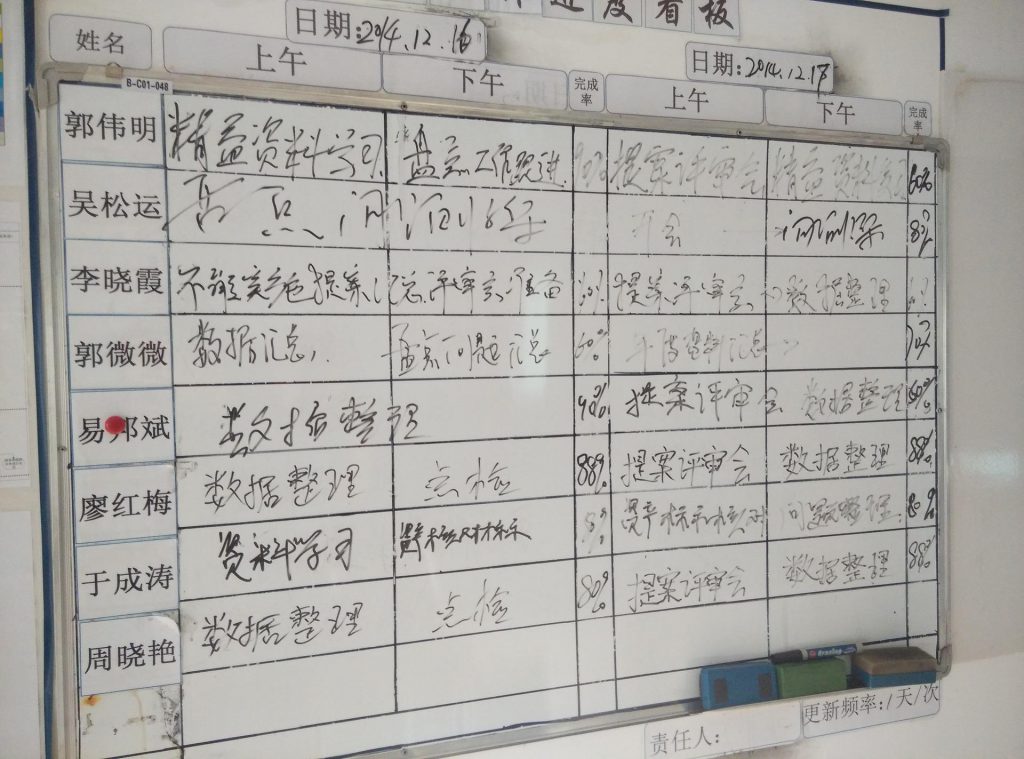

Kanban

Ein weiterer Begriff, der eng mit dem TPS zusammenhängt und heute weit verbreitet ist, ist Kanban. Kanban bedeutet Kärtchen und steht für ein Tool zur Unterstützung für das Just in Time Prinzip. Ein Kanban Board ist eine Pinnwand, auf der es mehrere Spalten gibt. Beispielsweise gibt es die Spalten Bestellt, In Produktion, Endkontrolle, Ausgeliefert. Auf Kärtchen werden jetzt beispielsweise Bestellungen geschrieben und in der jeweiligen Spalte an die Pinnwand geheftet. Jede Bestellung landet zuerst in der Spalte Bestellt. Sind Kapazitäten verfügbar, wird das Kärtchen in die Spalte in Produktion geschoben und so weiter. So hat man stets den Überblick über die offenen Aufgaben und ihren Status. Kanban wird heute als Werkzeug einer agilen Arbeitsweise etwa in der Softwareentwicklung, oder im Projektmanagement eingesetzt.

Die 5 Prinzipien des Lean Thinking

Das Lean Management liefert eine ganze Reihe von Prinzipien, die ich größtenteils angeführt habe. Zuletzt möchte ich noch einmal die 5 Prinzipien des Lean Thinkings einfach erklären. Lean Thinking liegt dem Lean Management zugrunde und beschreibt in seinen Prinzipien sehr gut, worin die Schwerpunkte bestehen.

Kunden-Wert

Lean Thinking setzt bereits bei der Auftragsannahme an. Den Kunden-Wert in den Vordergrund zu stellen bedeutet, sich an den Kundenwünschen zu orientieren. Nicht mehr und nicht weniger. Was braucht der Kunde, um zufrieden zu sein ist die Frage. Stattdessen schießen viele Unternehmer über das Ziel hinaus und entwickeln Produkte, die mehr bieten, als verlangt wurde. Das steigert Kosten und Komplexität unnötig.

Wertstrom

Ein Prinzip des Lean Thinking ist es, den Wertstrom genau zu analysieren. Tätigkeiten werden in drei Kategorien eingeteilt. Nutzleistung sind die Arbeitsschritte, die zur Planung und Fertigung des Produkts, oder zur Erbringung der Dienstleistung erforderlich sind. Scheinleistungen sind die Leistungen, die nicht unmittelbar etwas zum Produkt beitragen, aber notwendig sind. Jede Form der Qualitätssicherung ist somit eine Scheinleistung. Blindleistungen hingegen sind jene Tätigkeiten, die weder erforderlich sind, noch etwas zum Produkt beitragen. Blindleistungen sind demnach Verschwendung.

Fluss

Hat man alle Blindleistungen eliminiert, wird dafür gesorgt, dass die Produktion Schritt für Schritt und kontinuierlich abläuft. Arbeitet eine Person in der Kette vor, dann ist das Verschwendung, denn es wird Material und Lagerfläche verbraucht.

Pull

Produkte werden nicht auf Vorrat hergestellt, sondern erst dann produziert, wenn der Kunde sie bestellt. Damit wird Verschwendung vermieden.

Perfektion

Arbeitet man kontinuierlich an der Verbesserung des Prozesses, dann bewegt man sich Schritt für Schritt auf die Perfektion zu. Verschwendung wird nach und nach reduziert und die Arbeitsleistung, sowie die Arbeitsmittel werden bestmöglich eingesetzt.

Lean Live

Das Lean Thinking ist heute Basis für Lean Management Methoden in den unterschiedlichsten Branchen. Unter dem Namen Lean Construction wird es auf Baustellen umgesetzt. Lean Logistics setzt die Grundsätze in der Logistik um und Lean Health Care wendet sie in der Gesundheitspflege an. Lean Thinking lässt sich grundsätzlich auf jeden Prozess umlegen. Egal, ob man produziert, Dienstleistungen erbringt, oder Projekte umsetzte. Zerlegt man die Wertschöpfungskette nach Gesichtspunkten des Lean Managements und eliminiert alle Verschwendungen, dann lässt sich in jedem Vorgang ein Vorteil mit der Methodik erreichen.